空工位模具工装现状与发展趋势

序言

空工位模具工装是一种相对较特殊的模具存在形式。20世纪50年代至70年代中期,是不存在空工位模具工装的,早期为断续生产模式,是在单台压机设备上完成某种零件的全部生产工序,或在2台甚至3台独立压机上完成一种零件的分工协作。

随着机械化工业的发展及汽车市场需求量的增长,20世纪80年代初至21世纪初,开始出现半自动模具生产线体,即由几台串联的不同吨位压机组成的模具生产线体,通过人工上下模具、取放板料及零件并进行传递,减少了之前生产模式下遇到的过程运输及半成品存储问题。1个零件有几个工序就用几台机床,生产完的成品零件直接从末台机床取出,放置到专用工装内存放,然后采用叉车将其转运至成品库区。

伴随着汽车市场需求量的持续增长,21世纪初至今,全自动封闭式模具生产线的应用越来越广泛,由4~5台串联的不同吨位的压力机组合并将其全部封闭起来,内部配备自动化生产设备(机器人或机械臂)与压机相互配合,在设定的连续生产节拍下生产零件。由于零件的特殊性及复杂性,因此存在一些零件仅需极少工序即可完成生产的情况,这时生产线中就出现了无工作内容的1~2台机床,为了整线连续生产,需要在无工作内容的机床上设置过渡模具支架,即模具空工位。当前后工序工作内容相对复杂且模具结构设计空间不足时,也需要在这2个工位之间增加模具空工位,来增强模具结构强度[1,2]。

空工位模具工装的定义

模具被称为“工业之母”,是对原材料进行工艺处理,将原材料加工成所需构型和精准产品尺寸的一种工具,主要用于快速高效、批量生产中工业产品的相关零件。广泛应用于汽车、航天、农业、工业、建材、能源以及生物等行业,行业内约70%~80%的零件由模具批量加工完成。由于模具加工制造水平是衡量一个国家制造水平高低的重要指标,很大程度上决定着产品质量的高低和新产品开发潜能,因此,模具加工制造业在发达国家被称为“磁力工业”。

空工位是没有进行加工的工位,在生产过程中只起到精准定位零件的作用,而不对零件进行加工,其工装是一种特殊过渡工装。

空工位模具工装的现状

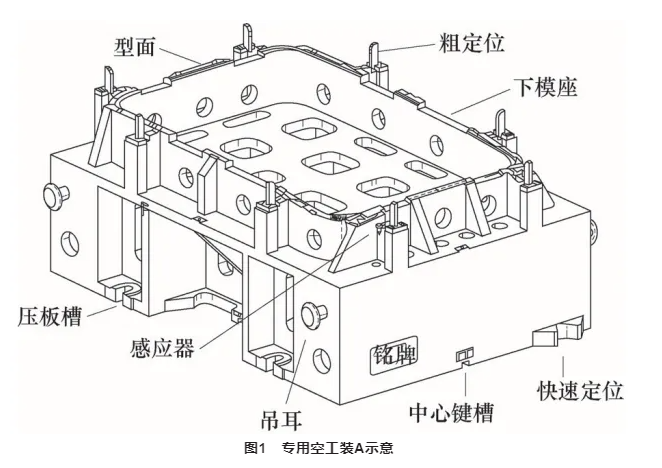

3.2 专用空工位模具工装样式B

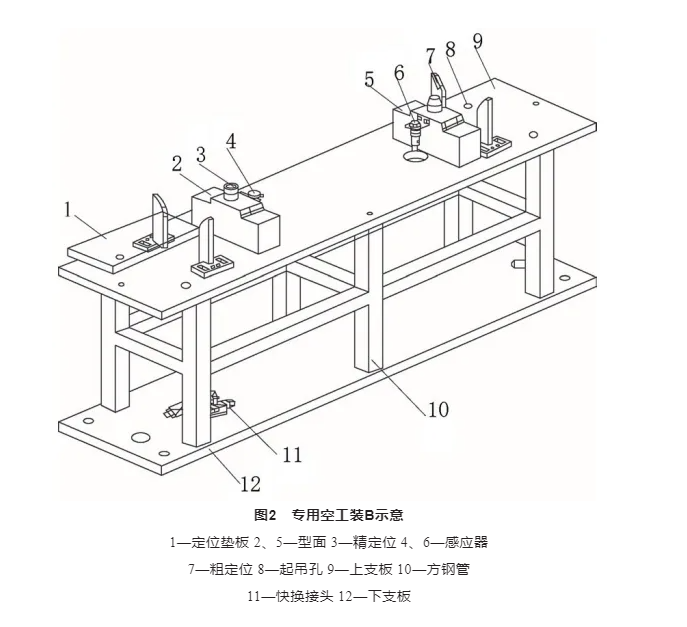

此种空工位工装,上下支板通过方管连接,上支板中间设有两组对称的定位板,定位板内侧设有支撑板,支撑板上设有定位销,可精准控制制件位置度,同时内置传感器,不仅便于零件定位感应,而且能保证零件不晃动,最终满足客户需要的产品精度和外观要求。此空工位工装结构简单,实用性强,可实现专件专工装的使用理念[4]。专用空工装B如图2所示。

3.3 专用空工位模具工装样式C

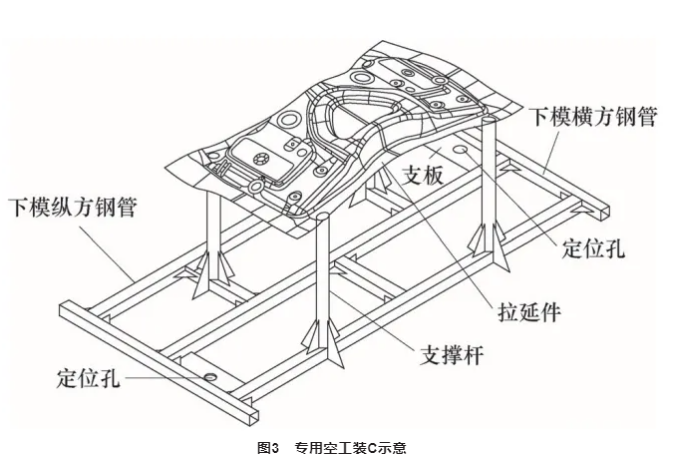

此种空工位工装与专用空工装B相比更为简洁实用,取消了上支板,采用纵、横方钢管进行焊接组成下底座,在下底座上焊接4根支撑杆,然后将调试的专用拉延零件与支撑杆进行焊接固定,将支板焊接到下底座斜对角处,支板上布置2个φ 60mm的孔,用于将此空工位工装精准定位到机床下台面上。上一道工序的半成品零件加工完成后,通过自动化吸盘将其移动至此专用空工装C上,因为是同一产品,所以依靠产品自身型面将上一工序产品精准定位至此空工位工装上,再通过下一道工序自动化机器人将空工装C上的零件移动到下一工序。专用空工装C如图3所示[5]。

3.4 通用空工位模具工装样式D

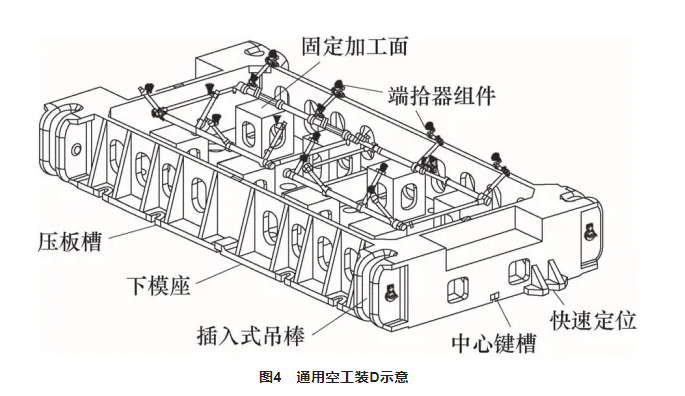

此种空工位工装,是将铸造式工装及焊接式工装相结合的一种新型空工位工装。创作思维来源于自动化生产线上料单元,生产线首(上料单元处)共用抓料端拾器原理,将端拾器组件反置,安装到一个共用的下模座上,存在8处加工安装面,用于紧固2组端拾器组件,对不同造型的零件适用。此结构强度高、实用性强,可实现通用零件空工位工装使用理念。通用空工装D如图4所示。

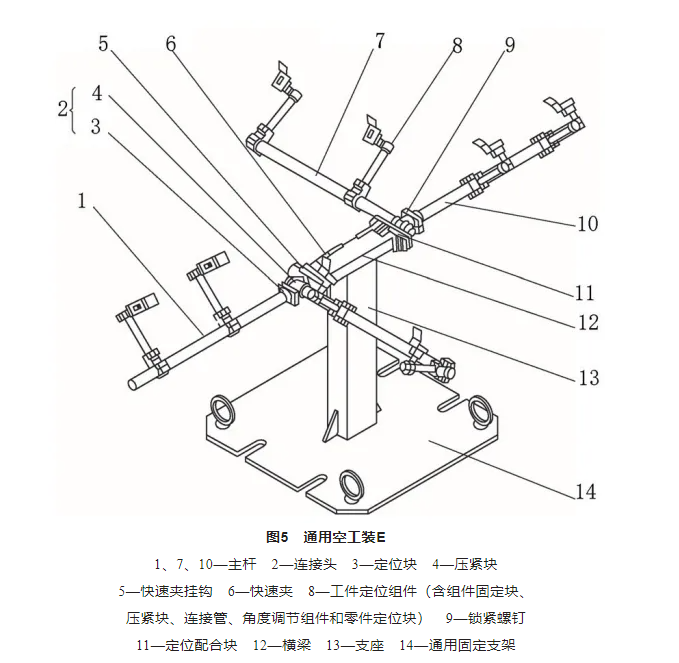

3.5 通用空工位模具工装样式E

端拾器空工位快换工装,包括通用固定支架、支座和横梁,横梁上的快速夹固定在主杆上,该主杆的端部有用于工装定位的联接头,联接头的一端布置有定位用的销,横梁上有内孔,利用横梁内孔与定位用的圆销配合进行联接;联接头上还布置有快速挂钩,快速挂钩伸出横梁外与快速夹配合进行联接。此空工位工装对加工精度的要求较低,安装和更换相对较方便,定位可靠,主杆可实现快速更换,拥有成本低、适配性广且易于推广使用等优势。通用空工装E如图5所示。

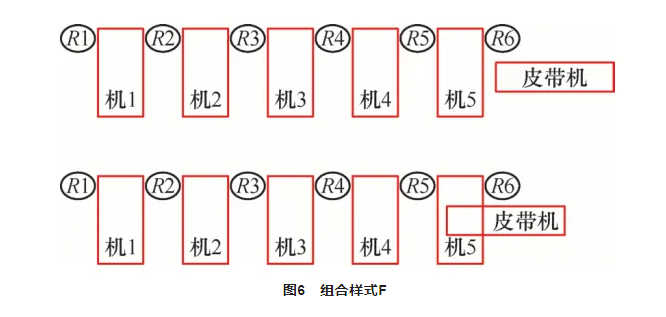

3.6 工艺方案及空工位模具工装组合样式F

一种节省空工位模具工装的工艺方法:目前行业内冲压自动生产线为了满足复杂工艺方案连续生产,一条冲压自动线布置5台不同吨位的压力机。在线体尾部增加可伸缩皮带机,当正常批量生产时,将最后一台压力机开出机床外,将机床线体尾部的传输皮带机伸长至最后一台压力机内部,最后一台机床和最后一台机器人即可设置关机状态。这样可以降低设备折旧,减少了最后工序的空工位工装及相应的端拾器开发成本,从而节省了生产能耗成本。组合样式F如图6所示。

空工位模具工装的发展方向

未来是数字化高科技时代,势必会实现冲压全自动化生产线体的高级柔性空工位工装。可以根据产品造型、大小、质量及姿态自动感应结果调节支撑件位置及支撑力大小,实现多点均匀支撑布置,位置可以实现高度有效距离范围内的自由控制。此种高级柔性空工位工装,下基板上均匀布置若干个可编程控制的组件,每一个组件均具备独立编程、独立伸缩以及独立感应的功能,组件上端具有防滑、防磕碰及感应灵敏的功能。此工装不受产品大小和造型的限制,适用于所有线体零件,包含但不限于汽车车身板件、塑料件及其他行业可批量生产的产品。柔性空工装G如图7所示,空工位模具工装的类比分析见表1。

通过对空工位模具工装发展史的研究,发现空工位模具工装的发展是一个从无到有、从繁到简的过程,也是从专用工装向通用工装发展、从单一固化模式向智能多元化方向发展的过程,空工位工装向着综合成本更低、占地空间更少、制作周期更短和用途更广的方向不断前进。此外也要结合自身工厂的生产模式进行合理选择,做到物尽其能、资源最大化利用。

-

空工位模具工装现状与发展趋势

序言空工位模具工装是一种相对较特殊的模具存在形式。20世纪50年代至70年代中期,是不存在空工位模具工装的,早期为断续生产模式,是在单台压机设备上完成某种零件的···

-

中国模具产业发展趋势与需求分析

1序言模具是新产品开发过程中不可或缺的重要工艺装备,近年来,我国模具行业发展十分迅速,行业规模快速扩张。但由于国内模具行业起步较晚,行业内仍存在技术创新不足、市···

-

怎样设置低压与高压锁模位置?

锁模过程一般分为三段或者说四段,大体是快--慢--高压;快速锁模,根据模具的结构,看是平板的,或者说有滑块的,不同的模具先设定快速锁模时的压力/速度/位置,在不···

-

注塑模具浇口型式及选择

塑料模具的浇口是指连接分流道和型腔之间的一段细短流道,是树脂注入型腔的入口。在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。所以浇口的选择是···

参展地址:中国国际展览中心朝阳馆

中国北京国际模具展览会

中国北京国际模具展览会