注塑模具浇口型式及选择

塑料模具的浇口是指连接分流道和型腔之间的一段细短流道,是树脂注入型腔的入口。在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。所以浇口的选择是塑料模具设计的关键点之一,下面通过几个方面对于浇口进行介绍。

1、型腔充满后,熔体在浇口处首先凝结,防止其倒流。

2、易于切除浇口尾料。

3、对于多腔模具,用以控制熔接痕的位置。

浇口一般分为非限制性浇口和限制性浇口两种型式。限制性浇口又分为侧浇口、点浇口和盘环形浇口等3个系列。

2.1非限制性浇口

非限制性浇口又叫直浇口。其特点是塑料熔体直接流入型腔,压力损失小进料速度快成型较容易,对各种塑料都适用。具有传递压力好,保压补缩作用强,模具结构简单紧凑,制造方便等优点。但去除浇口困难,浇口痕迹明显;浇口附近热量集中冷凝迟缓容易产生较大的内应力,也易于产生缩坑或表面凹缩。适用于大型塑件、厚壁塑件等。

2.2限制浇口

型腔与分流道之间采用一端距离很短、截面很小的通道相连接,此通道称为限制性浇口,它对浇口的厚度及快速凝固等可以进行限制。限制浇口的主要类型有:

2.2.1点浇口

点浇口是一种截面尺寸特小的圆形浇口。

点浇口的特点有:

1、浇口位置限制小;

2、去除浇口后残留痕迹小,不影响塑件外观;

3、开模时浇口可自动拉断,有利于自动化操作;

4、浇口附件补料造成的应力小。

缺点是:

1、压力损失大,模具必须采用三板模结构,模具结构复杂,并且要有顺序分模机构,也可应用于无流道的两板模具结构。

2.2.2潜伏式浇口

潜伏式浇口是由点浇口演变而来,其分流道开设在分型面上,浇口潜入分型面下面,沿斜向进入型腔,潜伏式浇口除了具有点浇口的特点外,其进料浇口一般都在塑件的内表面或侧面隐蔽处,因此不影响塑件外观,塑件和流道分别设置推出机构,开模时浇口即被自动切断,流道凝料自动脱落

2.2.3侧浇口

侧浇口又叫边缘浇口,一般开设在分型面上,从型腔(塑件)外侧面进料。侧浇口是典型的矩形截面浇口,能方便的调整充模时的剪切速率和浇口封闭时间,因而也称之为标准浇口。侧浇口的特点是浇口截面形状简单,加工方便,能对浇口尺寸进行精密加工;浇口位置选择灵活,以便改善充模状况;不必从注塑机上卸模就能进行修正;去除浇口方便,痕迹小。侧浇口特别适用于两板式多腔模具。但是塑件容易形成熔接痕、锁孔、凹陷等缺陷,注塑压力损失大、对于壳体形塑件排气不良。

2.2.4重叠式浇口

重叠式浇口又叫搭接浇口,基本上与侧浇口相同,但浇口不是在型腔侧面边,而是在型腔的一个侧面。是典型的冲击型浇口,可有效的防止塑料熔体的喷射流动。如成形条件不当,会在浇口处产生表面凹坑。切除浇口比较困难,会在塑件表面留下明显的浇口痕迹。

2.2.5扇形浇口

扇形浇口是逐渐展开的浇口,是侧浇口的变异型式,常用来成型宽度较大的板状塑件。浇口沿进料方向逐渐变宽,厚度逐渐减至最薄。塑料熔体在宽度方向上得到均匀分配,可降低塑件内应力,减小翘曲变形;型腔排气量好,避免包围空气。但是浇口切除困难,痕迹明显。

2.2.6平缝式浇口

又称薄片式浇口,也是侧浇口的一种变异形式,常用来成型大面积的扁平塑件。浇口的的分配流道与与型腔侧边平行,称作平行流道,其长度可以大于或等于塑件宽度。塑料熔体先在平行流道内得到均匀分配,再以较低的线速度呈平行流动,均匀的进入到型腔,因而塑件内应力小,减少了应定向产生的翘曲变形,且型腔排气良好。但浇口切除工作量大,痕迹明显。

2.2.7盘形浇口

盘形浇口用于内孔较大的圆筒形塑料件,或具有较大正方形内孔的塑件。浇口在整个内孔的周边上。塑料熔体由内孔周边上以大致相同的速度进入型腔,塑件不会产生熔接痕,型芯受力均匀,空气顺序排除。对于我们的产品来说,盘形浇口应用很少。

2.2.8圆环形浇口

圆环形浇口设置在与圆筒型腔同心的外侧,即在型腔四周设置浇口,故可称之为外圆环形浇口,其浇口位置正好与内侧盘形浇口相对应。适用于薄壁长管行塑件。由于塑件熔体环绕型芯均匀地进入型腔,充模均匀,排气效果良好,塑件无熔接痕。但去除浇口困难,并在塑件外侧留下明显的浇口痕迹。圆环形浇口多用于小型的、多型腔模具。

2.2.9轮辐式浇口和爪形浇口

轮辐式浇口适用范围类似于盘形浇口,带有矩形内孔的塑件也适用,它是将整个周边进料改成了几小段圆弧或直线进料,因此可把它看成内侧浇口,这种浇口切除方便,流道凝料少,型芯上部得到定位二增加了型芯的稳定性,但塑件上熔接痕影响塑件的强度和外观质量。

爪形浇口是轮辐式浇口的一种变异形式,在型芯的锥形断面上开设流道。主要用于内孔较小的长管形塑件或同轴度要求高的塑件。

浇口的位置和数量常常决定了产品的外观质量和性能,所以在选择浇口位置和数量时,要遵循以下几点:

1、浇口应设在能使型腔各个角落同时充满的位置;

2、注入型腔的塑料,在注塑过程的各个阶段都应保持统一而稳定的流动速度。

3、浇口应设置在制品壁厚较厚的部位,使熔体从厚断面流入薄断面,以利于补料,保证充模完全。

4、浇口位置的选择,应使塑料充模流程最短,以减少压力损失。

5、浇口的位置应选择在有利于排除型腔中气体的部位;

6、浇口不宜使熔料直冲入型腔,否则会产生漩流,在塑件上留下旋形的痕迹,特别是窄的浇口更容易出现这种缺陷;

7、应考虑可能出現熔接痕、气泡、凹陷、虛位、射胶不足及喷料等情況;

8、浇口的位置应选择在能避免制品表面产生熔合纹的部位。当无法避免熔合纹的产生时,浇口位置的选择应考虑到熔合纹产生的部位是否合适;

9、浇口位置的选择,应防止在塑料表面上产生拼缝线,特别实在圆环或是圆筒形的塑件中,应在浇口的面的熔料浇合处加开冷料井

10、浇口的设置应避免引起熔体断裂的现象。

11、当产品投影面积较大时,避免单面开设浇口,以防注射受力不均

12、浇口应设置在不影响制品外观的部位

13、不要在制品中承受弯曲载荷或冲击载荷的部位设置浇口,一般,制品浇口附近的强度最差;

14、带有细长的型芯的注塑模的浇口位置,应当离成型芯较远,不使成型芯受料流冲而变形;

15、大型或扁平塑件成形时,为防止翘曲、变形、缺料可采用复式浇口;

16、应尽量使除水口操作容易进行,最好是自动操作操作;

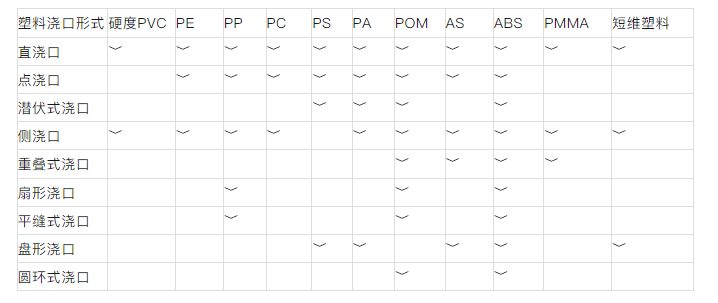

不同的塑料原料所能适用的浇口也不尽相同,下表为不同原料所能采用的浇口型式的优选系列:

在我们的生产中,根据产品结构、产品外观要求及自动化的需求不同等分别采用了以下几种浇口:

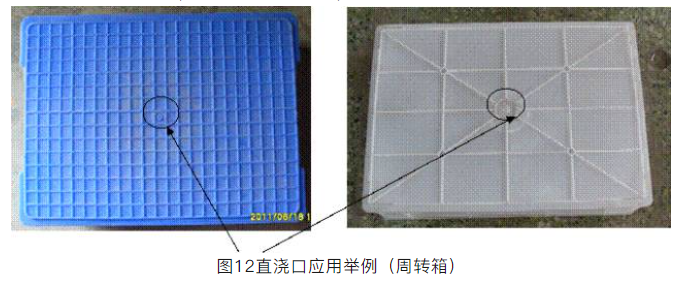

1、直浇口

在我们常用的塑料周转箱等,由于其结构尺寸大,对于外观浇口等没有特殊要求,所以均采用了浇口结构简单,加工容易的直浇口,但料把去除困难。如图12所示:

2、侧浇口

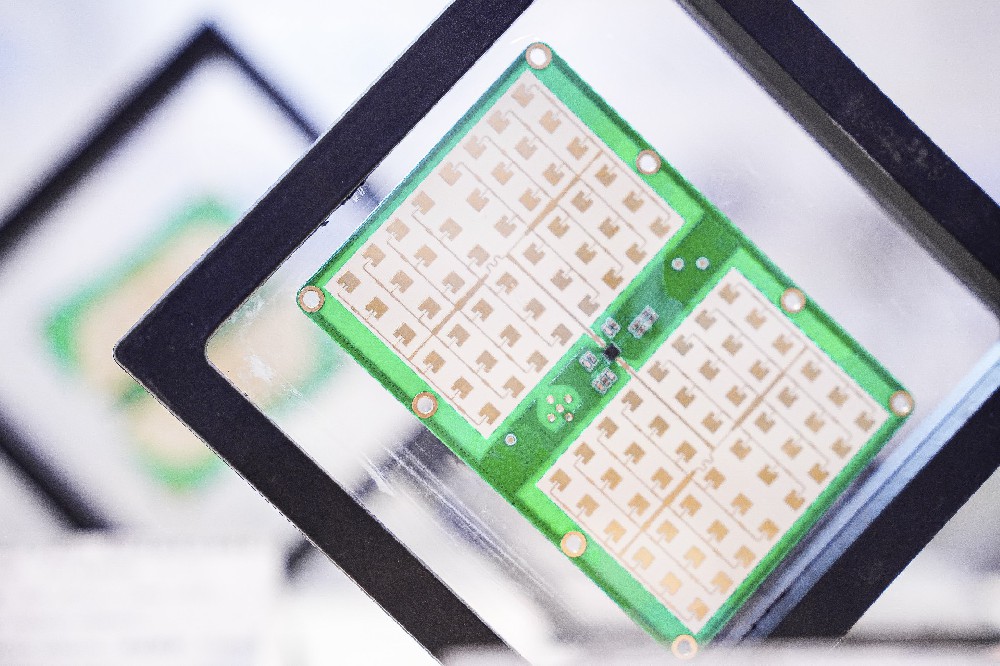

在我们的产品中,部分透明的部件,如TZ-C1041、TZ-C1051、T-C1061镜片等由于由于正反两面都不允许有浇口位置,所以采用了侧浇口的型式,但无法满足自动化生产,需要人工修剪料把。

3、潜伏式浇口

潜伏式浇口是我们的注塑模具使用最多的浇口型式,我们大部分功能件、开关固定框等都采用了如图14所示的浇口在外侧的潜伏式浇口型式,而大部分的产品壳体都采用了潜伏式在内侧的浇口型式。这种浇口可以自动落料,满足自动化需求,而且在产品表面不留浇口痕迹。

在我们的产品中常采用的浇口既是以上几种,但根据产品要求不同,还有部分特殊类型的浇口应用,如TZ-CON01上下壳模具中的弯月形浇口等。总体来说模具在确定浇口类型时要充分考虑到各方面的要求,在一套模具汇总既可以采用一种浇口,也可以是不同浇口的组合,最终以生产出合格产品为最终目的。

-

空工位模具工装现状与发展趋势

序言空工位模具工装是一种相对较特殊的模具存在形式。20世纪50年代至70年代中期,是不存在空工位模具工装的,早期为断续生产模式,是在单台压机设备上完成某种零件的···

-

中国模具产业发展趋势与需求分析

1序言模具是新产品开发过程中不可或缺的重要工艺装备,近年来,我国模具行业发展十分迅速,行业规模快速扩张。但由于国内模具行业起步较晚,行业内仍存在技术创新不足、市···

-

怎样设置低压与高压锁模位置?

锁模过程一般分为三段或者说四段,大体是快--慢--高压;快速锁模,根据模具的结构,看是平板的,或者说有滑块的,不同的模具先设定快速锁模时的压力/速度/位置,在不···

-

注塑模具浇口型式及选择

塑料模具的浇口是指连接分流道和型腔之间的一段细短流道,是树脂注入型腔的入口。在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。所以浇口的选择是···

参展地址:中国国际展览中心朝阳馆

中国北京国际模具展览会

中国北京国际模具展览会