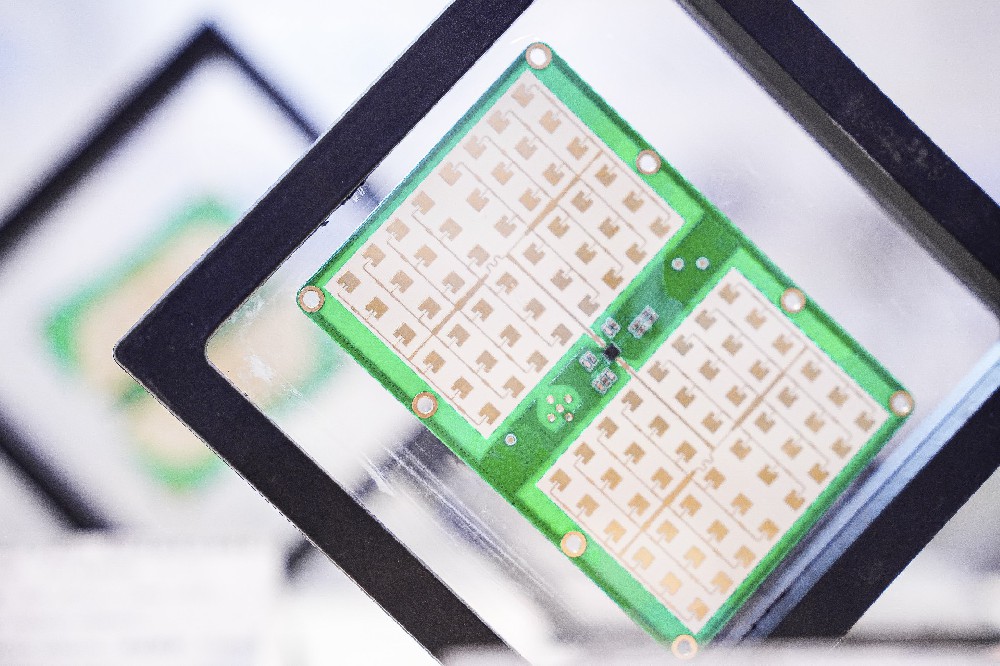

等静压模具,在实际使用中可能出现的问题及其解决方法

等静压模具在实际应用中,因其工作环境的特殊性,即承受极高压力并需要精确控制成型过程,可能会遇到一系列问题,这些问题若不妥善解决,将直接影响到产品的质量和生产效率。以下是一些常见问题及其解决方法的探讨。

等静压模具

1. 密封失效

问题描述:模具的密封性是等静压成型过程中的关键,任何密封失效都可能导致加压介质泄露,影响成型效果,甚至造成安全事故。

解决方法:

材料升级:选择耐高压、耐腐蚀、高弹性的密封材料,如氟橡胶、高性能聚氨酯等,以提高密封圈的使用寿命和密封效果。

精细加工:提高模具密封面的加工精度,确保平整无缺陷,减小缝隙,增强密封可靠性。

双重或多重密封设计:采用主副密封结构,即使主密封失效,副密封也能提供额外保护,确保安全性。

定期检查与维护:制定严格的维护计划,定期检查密封件的磨损情况,及时更换磨损严重的密封件。

2. 模具变形或损伤

问题描述:长期承受高压,模具可能会出现微裂纹、变形等问题,影响模具的使用寿命和成型精度。

等静压模具

解决方法:

材料强化:选用高强度、高韧性的模具材料,如高强度合金钢、硬质合金等,并进行热处理或表面硬化处理,提高其抗压强度和抗疲劳性能。

结构优化:通过有限元分析等手段优化模具结构设计,合理布置加强筋,分散应力集中,增强整体刚性。

合理使用与维护:避免超负荷使用,控制合理的加压速率和压力范围,使用后进行彻底清洗和干燥,避免残留物腐蚀模具。

3. 排气不畅

问题描述:模具内部的空气如果不能有效排出,会在材料中形成气泡,导致产品内部存在空洞,影响材料的致密化程度和机械性能。

解决方法:

优化排气设计:设计足够的排气通道和排气孔,确保空气能顺畅排出,同时在模具的顶部和底部设置排气结构,利用重力辅助排气。

预抽真空:在加压前,先对模具内部进行真空抽吸,彻底排除空气,提高排气效率。

排气辅助材料:使用排气介质,如石墨粉、细砂等,放置于模具与原料之间,帮助空气逸出。

4. 成型不均

问题描述:由于模具设计不合理或加压介质分配不均,导致成型产品密度不一,影响性能和外观。

解决方法:

均匀加压:优化加压系统的布局和设计,确保压力从各个方向均匀施加,可以采用多点进液或均衡阀技术。

模具精细化设计:利用CAD软件进行模具的三维建模和模拟分析,调整模具内腔形状,确保压力传递路径的合理性。

加压程序优化:调整加压速率和保压时间,采取分阶段加压策略,逐步均匀地压缩材料,减少密度差异。

等静压模具

5. 材料粘模

问题描述:某些粘性较高的粉末材料在成型过程中容易粘附在模具内壁,影响脱模和成品质量。

解决方法:

模具表面处理:对模具内表面进行特殊涂层处理,如喷涂防粘涂层,或采用电镀、化学镀等方法增加表面光滑度和硬度。

使用脱模剂:在成型前,适当使用脱模剂,如石蜡、硅油等,减少材料与模具间的粘附。

优化脱模设计:设计合理的模具斜度和脱模结构,便于产品在成型后顺利取出。

总之,等静压模具在实际应用中面临的问题多样,但通过材料科学的进步、设计优化、工艺改进以及维护保养的加强,可以有效解决这些问题,保障生产的稳定性和产品的高质量。随着技术的不断进步,等静压模具的性能和效率还将进一步提升。

-

空工位模具工装现状与发展趋势

序言空工位模具工装是一种相对较特殊的模具存在形式。20世纪50年代至70年代中期,是不存在空工位模具工装的,早期为断续生产模式,是在单台压机设备上完成某种零件的···

-

中国模具产业发展趋势与需求分析

1序言模具是新产品开发过程中不可或缺的重要工艺装备,近年来,我国模具行业发展十分迅速,行业规模快速扩张。但由于国内模具行业起步较晚,行业内仍存在技术创新不足、市···

-

怎样设置低压与高压锁模位置?

锁模过程一般分为三段或者说四段,大体是快--慢--高压;快速锁模,根据模具的结构,看是平板的,或者说有滑块的,不同的模具先设定快速锁模时的压力/速度/位置,在不···

-

注塑模具浇口型式及选择

塑料模具的浇口是指连接分流道和型腔之间的一段细短流道,是树脂注入型腔的入口。在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。所以浇口的选择是···

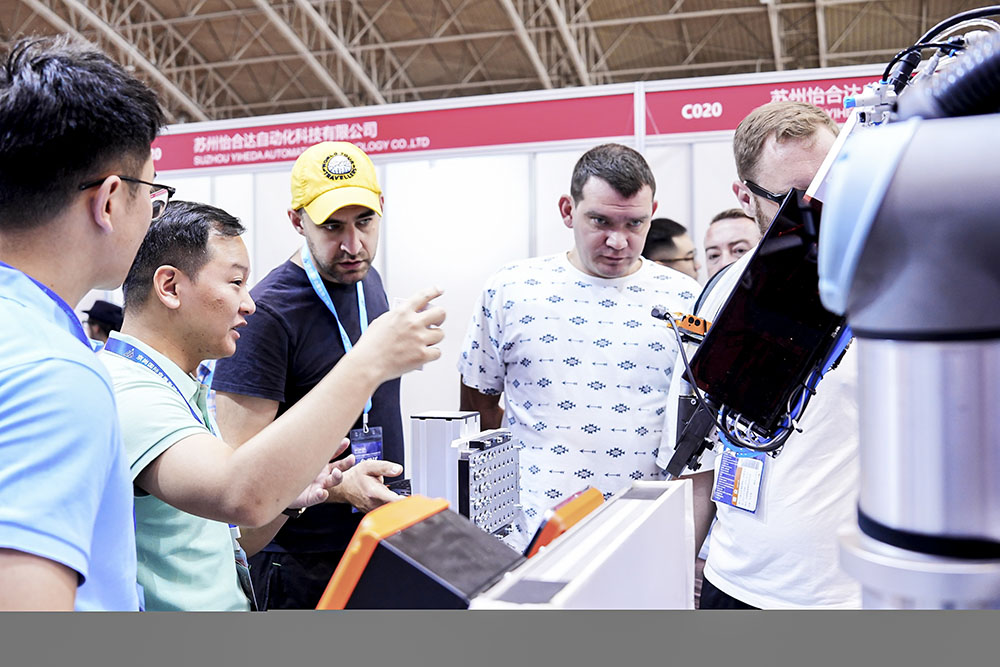

参展地址:中国国际展览中心朝阳馆

中国北京国际模具展览会

中国北京国际模具展览会