台州市“无废之窗”(11)︱黄岩探索“模具+铸造”产业“无废模式”

原创 ☞ 台州生态环境

作为“中国模具之乡”,黄岩区的铸造业历史悠久,是台州市铸造业重镇。但大部分铸造企业延续传统手工造型工艺、设备较落后、能源利用率低、无法生产出高端关键铸件。为实现模具企业产生的废金属屑资源循环化利用,同时应对黄岩地区铸造行业整顿,创新“两高”行业发展模式,21家铸造企业在黄岩区委区政府的利好政策引导下,由黄岩区铸造协会牵头重组合并,成立了浙江中能铸业科技股份有限公司。

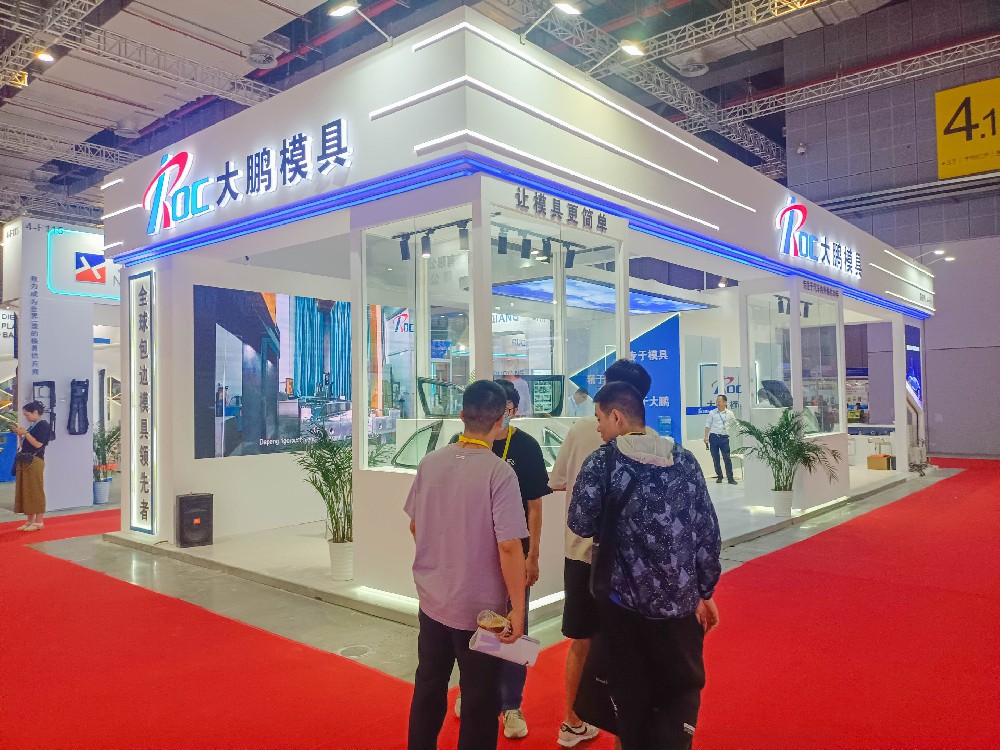

中能铸造园区厂房

通过重组存量资源,统筹现有土地、技术、设备等资源,黄岩区将原来的21家铸造企业划分为598股股份,行业龙头企业牵头控股、中小企业入股,使原存留的铁铸产能实现统一生产和统一管理,促进铸造行业集约高效发展。项目达产后,预计产值80000万元,工业增加值约17945万元,产品主要有三类:电机铸件、汽配铸件、模具铸件。截至2022年底,黄岩区共关停低小散、高能耗、高污染铸造企业12家,产能置换16家,淘汰低端产能9.4万吨,复耕建设用地134亩。中能铸业投产后将对剩余的20多家企业进行关停,腾出空间166.8亩,新增产值9亿元,亩均产值从190万元提高至800万元、亩均税收从4.4万元提高至38万元。

中能铸造园区

力求工艺革新

铸造生产全过程减污降废

一是突出源头控制。为实现铸造行业技术与装备的升级、真正走向清洁高效、节能减排、可持续发展的新型工业化道路。中能铸造园区投资1亿元升级生产设备,采用美国进口中频电炉、丹麦进口粘土砂铸造自动造型生产线、消失模造型生产线、树脂砂铸造生产线、抛丸机等先进自动生产设备,产品精度好,从源头缩减VOCs和固体颗粒物排放;在原有项目基础上对原辅材料进行提升,涂装工序80%采用水性涂料,溶剂型喷涂喷漆房保持密闭、整体集气,从源头减少VOCs的产生。

二是工艺过程优化。铸造生产排放污染物主要为废气,来源于熔化、制芯、造型、浇铸、落砂、模具和电机端盖清理、旧砂处理、电机壳涂装、电机壳抛丸及打磨等工序;EPS预发泡、熟化、成型工序。企业涂装车间全部采用密闭流水线,溶剂型喷涂工序,喷涂在密闭,微负压喷房内进行,实现整体集气,控制VOCs排放;中频炉炉顶设置移动式集气罩并配套固定式集气罩,铁熔化废气综合集气效率90%以上;采用气力输送旧砂等工艺,降低粉尘浓度。

三是强化末端处理。铸造园区溶剂型涂装废气采用干式过滤+活性炭吸附+热脱附+催化燃烧,总净化效率达到85%以上;消失模浇注废气经负压收集,收集率90%以上,经CO炉(催化燃烧装置)处理后通过15m高的排气筒排放;EPS发泡、熟化、成型废气采用低温等离子+活性炭吸附处理;落砂、再生系统在设计中各扬尘点均采用吸尘罩吸尘,离线脉冲布袋除尘器除尘,除尘效率达99%;旧砂回用方面采用砂处理生产线进行自动化处理,旧砂回用率大于95%;部分废砂可由当地水泥厂、制砖厂进行回收用作相关产品的原料。

中能铸造园区厂房规划

通过鼓励模具企业对含油金属屑进行简单机械脱油,将绝大部分矿物油、油/水、烃/水混合物或乳化液脱除,确保其石油烃含量<3%后,转运至中能铸造园区进行二次脱油处理,充分利用中能铸造园区资源加工优势,将模具企业产生的废金属屑、废边角料和残次品作为原辅料用于铸件生产,实现模具企业废金属屑的镇内消纳,避免转运处理产生的能源消耗,同时铸件还可回用于模具企业,大幅提升小镇固废处置率和资源循环利用率。

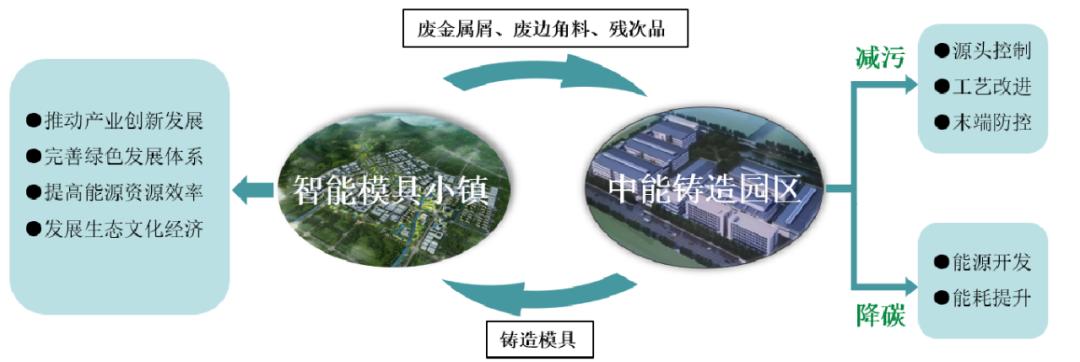

模具+铸造产业协同构建上下游无废模式

下一步,黄岩区将积极探索建立全区铸造和模具行业废金属资源循环体系,形成铸造产业链上下游资源循环化利用机制,创新行业精细化发展模式,推动“无废城市”和减污降碳工作有机结合,促进台州市铸造行业绿色无废高质量发展。

来源 | 市局土壤与固体废物化学品处

-

招商工作全面启动2024第十八届北京国际模具展览会

2024第十八届北京国际模具展览会(Mould Expo)The 18th Beijing International Mold and Mould Exhib···

-

冲压模具制造工艺中常见的问题处理方法

一、硬成型:1、根据图纸要求或样件确定基准模(一般是以较难打磨的为基准)A、清角(一般比原来小1~2尺即可)。清角时,砂轮片或磨头、乌钢刀切入量不要太深、参差不···

-

难得这么全的冲压模具资料,宝贵的经验!

难得这么全的冲压模具资料,宝贵的经验!一、从废料情况看出的信息废料本质上就是成形孔的反像。即位置相反的相同部位。通过检查废料,你可以判断上下模间隙是否正确。如果···

-

十七个注塑模具设计的注意法则和核心是什么?

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工业”。美国工业界认为···

参展地址:中国国际展览中心朝阳馆

2024第十八届北京国际模具展会

2024第十八届北京国际模具展会